発生対策と流出対策とは?日常生活へ応用するコツ

メーカーで品質管理の仕事をしていると、

「発生対策」と「流出対策」

という言葉を使って、議論することが多いです。

この二つを切り分けて考えることが、不良品の対応として非常に有効だと思っております。

不良品が出れば、発生対策と流出対策を考えないと、とすぐに反応するようになってきました。

さて、この考え方について、私は日常生活でもよく使っており、心地よく生活するためにとても大切だと感じたので、紹介しようと思います。

発生対策とは

製造する中で不良が起こった場合、

その不良が発生した原因を無くすことで、その不良モードを起こさなくする

という対策です。

例えば、

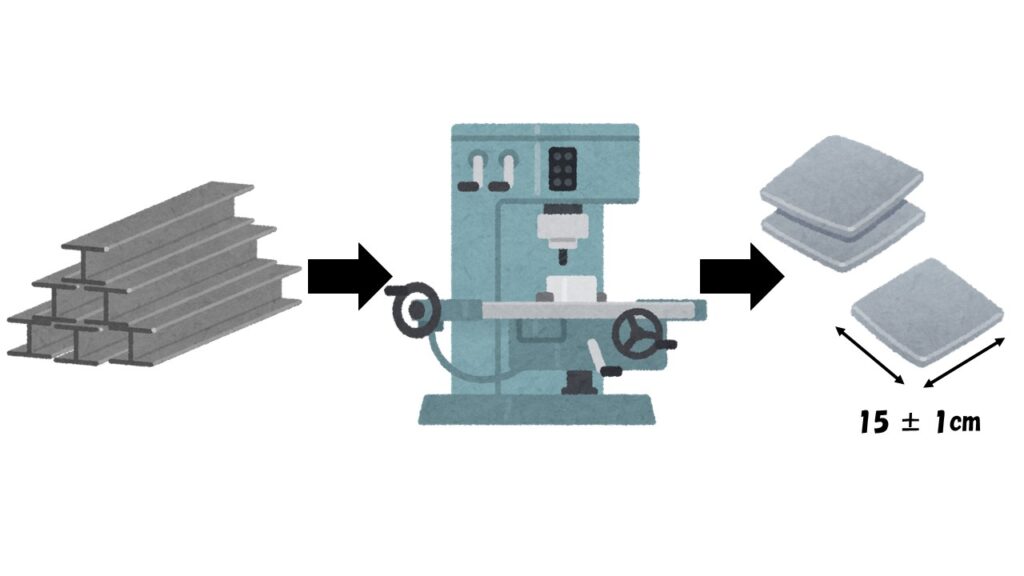

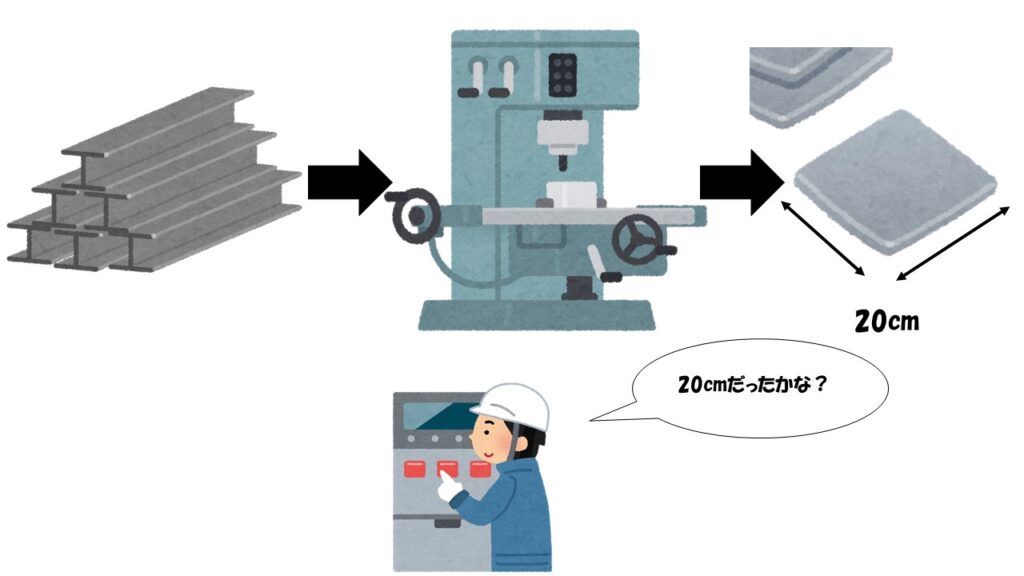

金属の正方形を作る工場があったとします。

金属の正方形を専用の機械で切り出して、一辺が15cmの金属正方形を作るとします。

長さの規格値が15±1cmだったとします。

この切り出す工程で、20cmの金属正方形ができました。

規格上限値は16cmなので不良品となります。

そしてこの不良が起きた原因を調べていくと

機械で15cmと入力しないといけないのに、作業者が間違えて20cmと入力してしまった。

ことが原因として分かりました。

(本当の工場でこんな単純な問題はあまりないと思いますが…笑)

この原因(発生原因といったりします。)を改善すれば、この不良モードは起こらなくなるわけです。

ここで行う対策が、発生対策となります。

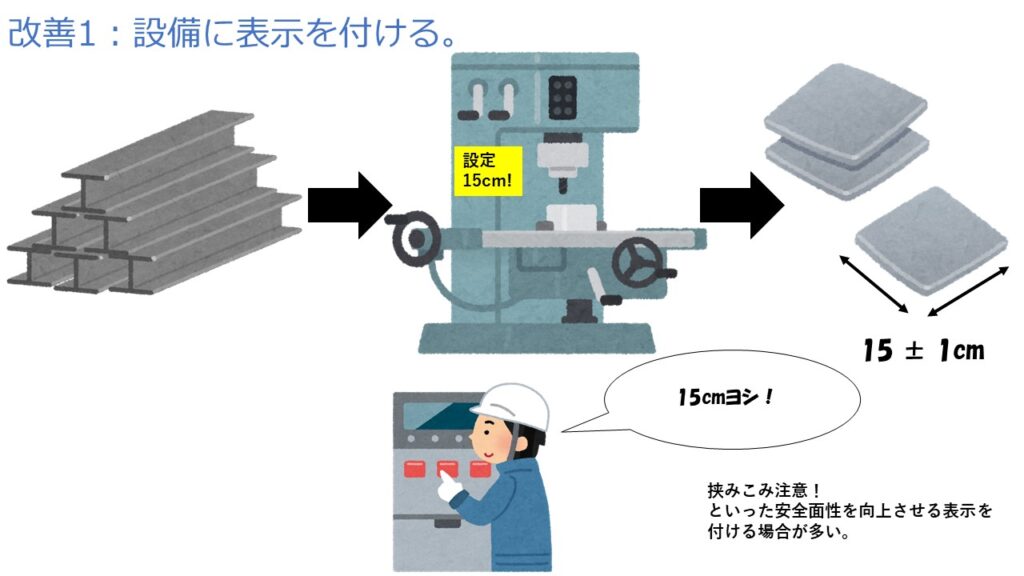

対策にも複数あるので、例えば…

- 装置に「設定15cm!」のような表示を付けることで、作業者がミスをしにくくなる。

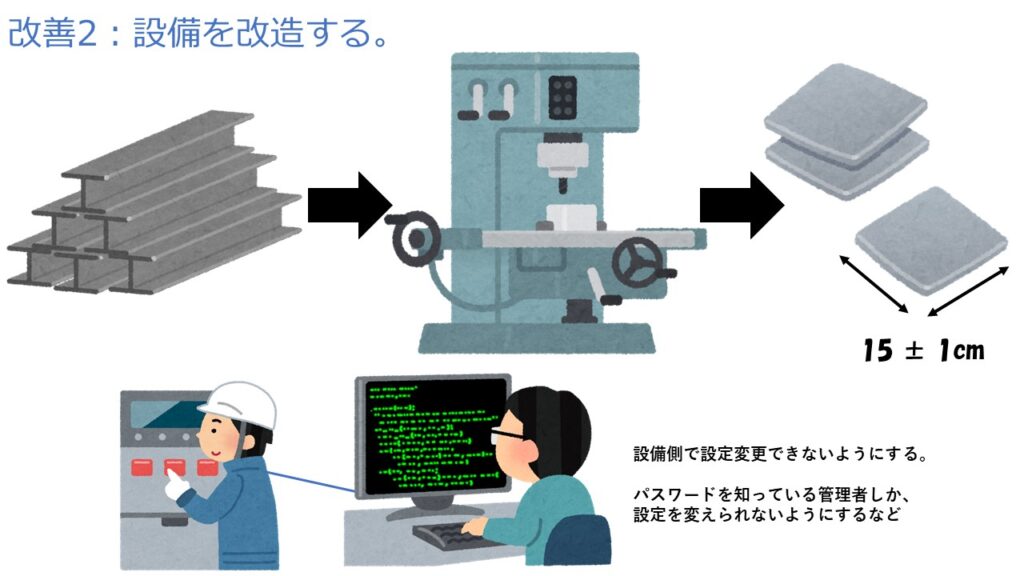

- 15cm以外の設定値を入力しても機械が受け付けないように改造する。(そもそも設定をいじれないようにする)

改善策として良いのは2の方です。

1は作業者がミスに気付きやすくなるので、不良の頻度は下がりますが、ミスを完全に防げる訳ではないからです。

一方の2は、作業者が介在する余地がなくなっているので、作業者がミスをするということは100%無くなります。

2のような対策を「根本対策、恒久対策」と言ったりもします。

実際には2のような改善はすぐにはできないので、1を暫定対策として実施し、その間に機械の改造を行う、

といった改善の流れになりますね。

ちなみに、作業者にちゃんとやれ!と怒鳴ってもは、対策になりません。

怒鳴ったり怒ったりしても、その一瞬はミスが起きなくなるかもしれません。

しかし、恒久的にミスがなくなる訳ではありません。

人はどうしても作業ミスをしてしまいますから、人の意志によらない改善が大事になります。

トヨタでは、「人を責めるな、仕組みを責めろ」という言葉があるほどです。

トヨタほどの企業では、こういった考え方が自然になっているんでしょうね。

だからこそ、高い品質の製品を出し続けられているのではと思います。

流出対策とは

不良が発生したとしても、抜け漏れなく見つけ出して、市場に流出しないような検査を実施するという対策の事です。

先ほどと同じ金属正方形の工場を例に考えてみます。

先ほどの発生対策で20cmの金属正方形はできないようにできました。

しかしながら他の不良モードで規格外の棒ができてしまう可能性は残っていますよね?

なので、切り出した金属棒が規格内であるか調べる必要があります。

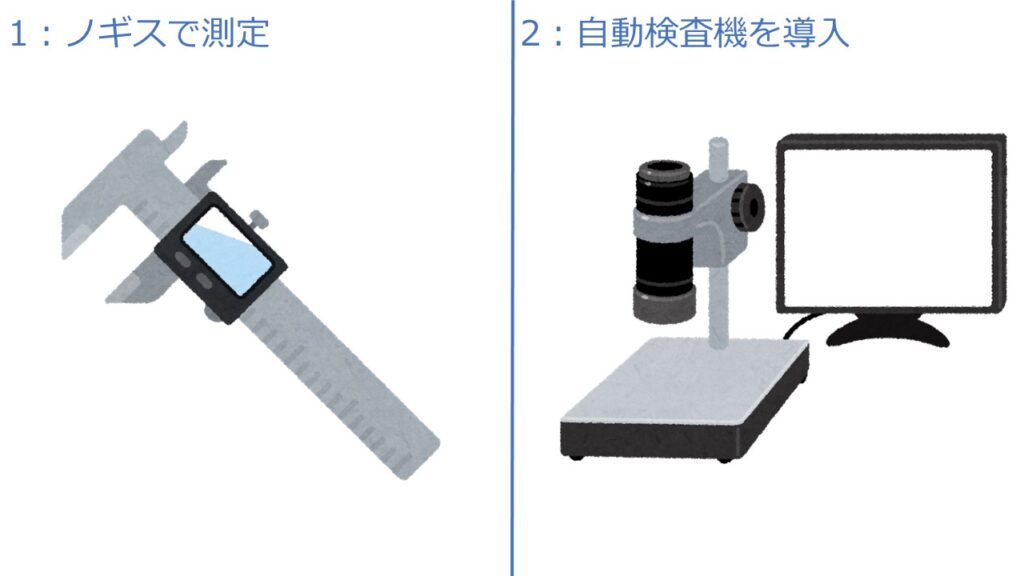

検査案としては

- 検査員がノギスで測定して規格内か確かめる。

- 自動で長さを測定できる検査装置を導入する。

といったものになります。

他にも工夫すれば色々考えられますが、簡単にするために二つ挙げました。

検査において一番重要なのは、不良品を市場・次工程に流さないことです。

これは、検査の効率より重要なことです。

50%の確率で不良品を見逃しますなんて言われたら、検査の意味ないですからね。

しかし、検査は、製品をチェックするだけなので、コスト増に繋がるのも事実です。

こういったことは、検査する内容や、工程の状況によって色々な対策を取ることができます。

例えば、工程能力が高いので、全数検査から抜き取り検査へ変える…など

※製造にいない人に簡単に説明すると、統計値から不良品が起こる確率がものすごく小さいので、全部の製品を検査しなくても一日1製品だけ検査すれば大丈夫。というものです。

こういった検査の信頼性と効率の両立を目指すことが、流出対策の面白いところですね。

発生対策と流出対策、どちらが大切なのか?

結論としては、発生対策の方が大切です。

不良品にもそれを作る材料費や、加工費がかかっているわけですから、不良が出るだけお金が無駄になるからです。

また、流出対策を強めるほど、コスト面では不利になります。

検査を増やすことで、確かに不良品を見つけることが容易になります。

しかし、その検査にもコストがかかりますから、増えれば増えるほど加工費が増えることになりますからね。

では、流出対策は要らないのか?と言われるとそうではありません。

市場に流出して、お客様に不利益が被ってはいけないからです。

動作不良くらいなら市場クレームで済むかもしれませんが、安全に関わるような不良だった場合、お客様の人命に関わる可能性もあるからです。

また、会社の信用を失い、製品が売れなくなるといったことも考えられるからです。

発生対策の方が大切なんですが、流出対策もゼロにはできないので、バランスを取ることが重要な訳です。

発生対策と流出対策を日常生活へ転用する。

製造の長い話に付き合っていただき、ありがとうございました。

発生対策と流出対策のイメージを掴んでいただけましたでしょうか?

仕事、プライベートに関わらず、この二つを一緒くたに考えている人が多いのではないか

とよく感じます。

こうやって二つに別けるだけで、どちらについて議論しているのか明確になります。

議論中に誤解が起きにくくなって、スムーズに会話できるので非常にオススメです。

そしてここからは日常生活でどうやって応用していくのか考えていこうと思います。

日常生活での不良とは

私は、日常生活における不良は、「ちょっとしたミス」と考えています。

例えば、

- ゴミ捨ての日を忘れていて、ゴミを出し忘れてしまった。

- 鍵をどこに置いたか分からくなった。

のようなものです。

こういった「ちょっとしたミス」から、

- 部屋が片付かず嫌な気持ちになる。

- 鍵が見つからずに焦る。

といったネガティブな感情が生まれ、幸福度を下げてしまいます。

こういった問題に対しても、「発生対策」と「流出対策」に別けて考えてみます。

日常において、必ずしも両方の対策がとれる訳ではないですが、切り分けて考えるようにします。

ゴミ捨ての日を忘れていて、ゴミを出し忘れてしまった。

この現象が起こるモードとして

- そもそもゴミの日を覚えていなかった。

- 朝、ゴミを出す時間が無かった。

の2点を考えます。

発生対策:

- ごみの日をgoogleカレンダーに登録し、リマインド設定する。

- 都道府県のゴミの日アプリを活用する。

- 前日のうちにゴミ袋を縛って玄関に置いておく。

流出対策:

なし

そもそもゴミの日を覚えていなかった。

に対しては、1と2のように、カレンダーを用いて前日通知をすることで、忘れることを防ぎます。

朝、ゴミを出す時間が無かった。

こちらに関しては、1、2で前日のうちにゴミ出しがあることを分かっているので、

リマインド通知を受けたタイミングで縛って、玄関に置いておきます。

こうすれば、朝慌てることはありません。

鍵をどこに置いたか分からくなった。

こちらに関しては、

- 鍵の置き場所が指定されていない。

- 鍵を無くしたら、どこにあるのか分からない。

の2点が問題と考えます。

発生対策:鍵の置き場を決めておく。

鍵が机にある時もあれば、

トイレに置きっぱなしにしてしまうこともある。

はたまた、カバンに入れっぱなしになっている。

このように「鍵の置き場所」が明確でないため、鍵がなくなってしまうと考えました。

なので、鍵の置き場を明確にしておきます。

家にいる場合、玄関のドアノブ横にマグネットフックを置き、ここに置くようにします。

家について鍵を開けたら、そのまま鍵を置けるので無駄な移動もなく効率的です。

外出中は、カバンの中でどこに入れるか決めておきます。

私は仕事用のカバンでは、一段目の大きなポケットの中と決めています。

これで、出先で鍵を探そうと思ったときも、すぐに見つけることができます。

流出対策:Tileを用いる。

発生対策をいくらしても、私も人間なので、ルールを破ってしまうこともあります。

特に日常生活では、製造現場のように機械のしくみで根本解決することは難しいですから。

なので、鍵を間違って別の場所に置いた時のために、「Tile」という製品を活用しています。

こちらは、BluetoothでスマートフォンとTileを接続し、スマホから音を鳴らすことができます。

無料版では、Bluetooth接続できる距離までしか捜索できませんが、有料版であれば、移動ログを見て、どこで落としたのか確認することができます。

私は、無料版の利用をしています。

発生対策である程度無くさないように努めているので、置き場を間違えた場合のみを想定しています。

まとめ:考え方が大事

何か問題があった時に、具体的な改善策だけを考えるだけでなく、

- これの発生原因って何だろう?

- どうやったら問題が起きても、確認して防げるか?

と考えられるようになると、問題点や改善策を整理しやすいです。

日常生活の問題への応用は勿論ですが、仕事や趣味での問題・課題にも役立てて頂ければ幸いです。

最後まで読んでいただきありがとうございました。